引言:工业输送系统的核心痛点与用户需求洞察

在矿山、水泥、港口等重工业领域,输送系统的稳定性与耐久性直接关乎生产效率与成本控制。管道作为物料、液体、气体输送的核心载体,其耐磨性能与耐腐蚀性成为企业关注的焦点。传统管道材料在应对高磨损、强腐蚀环境时,常面临频繁更换、维护成本高、停机时间长等痛点。用户的核心需求集中于:如何以更低的全生命周期成本实现高效、稳定的输送?

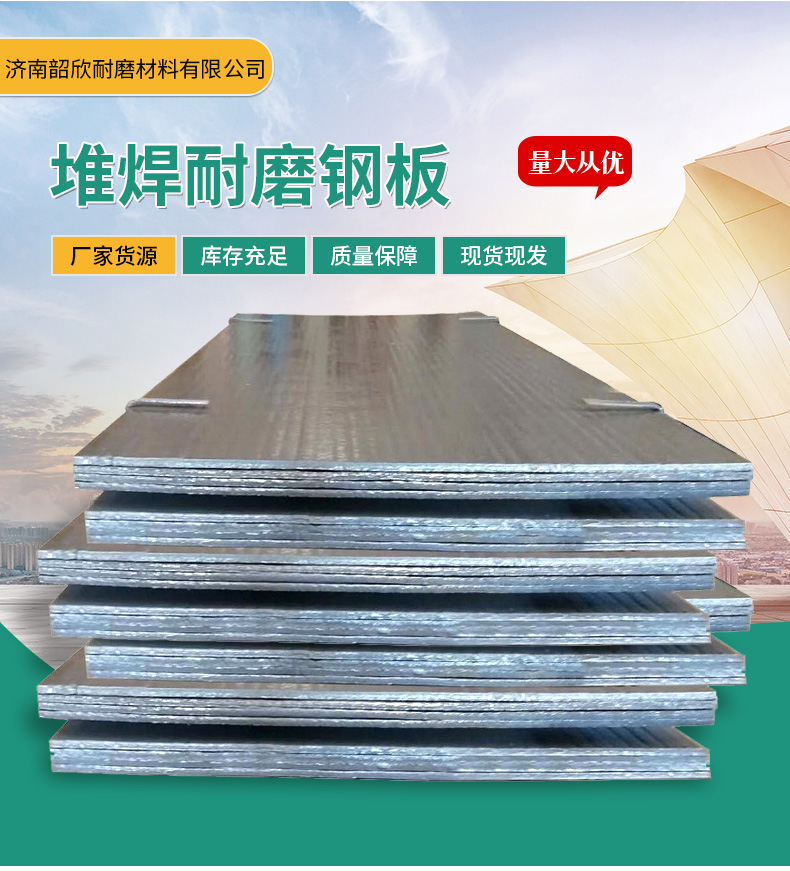

济南韶欣通过高铬合金堆焊复合工艺打造的耐磨管道,精准回应了这一需求,以定制化设计、多场景适配、高性价比等优势,成为工业输送系统的升级之选。

一、用户需求拆解:工业输送系统的三大核心挑战

1.高磨损环境下的材料寿命问题

在矿山尾矿、水泥熟料、港口散料等输送场景中,物料颗粒的冲刷与摩擦导致管道内壁快速磨损,传统碳钢管道寿命往往不足一年。用户亟需一种抗磨损能力更强、更换周期更长的管道解决方案。

2.复杂工况下的耐腐蚀需求

化工、冶金等行业的液体或气体输送中,管道需同时承受酸碱腐蚀与机械磨损。用户对材料的耐腐蚀性、化学稳定性提出更高要求,避免因腐蚀导致的泄漏风险。

4.安装与维护的便捷性需求

工业现场空间有限、停机成本高,用户对管道的可定制性、易安装性、快速维护能力尤为关注。传统管道因尺寸固定、焊接难度大,常导致安装周期长、维修成本高。

二、济南韶欣耐磨管道的技术突破:高铬合金堆焊复合工艺的核心优势

1. 高铬合金堆焊复合工艺:耐磨与耐腐蚀的双重保障

济南韶欣采用的高铬合金堆焊技术,通过高温熔合将高硬度合金层与基材紧密结合,形成“复合铠甲”结构。外层合金具备优异的抗磨损性能,可抵御物料冲刷;内层基材提供强度支撑,同时兼具耐腐蚀性。该工艺避免了传统单一材料“硬而脆”或“软而薄”的缺陷,实现耐磨与韧性的平衡。

2. 定制化生产:从尺寸到厚度的精准匹配

尺寸灵活:支持非标定制,可根据现场空间、输送量需求调整管径与长度。

耐磨板厚度可调:针对不同磨损程度的工况,用户可选择不同厚度的堆焊层,避免过度设计或性能不足。

按需加工:提供切割、打孔、焊接等一站式服务,确保管道与现有系统无缝对接。

3. 全场景适配:渣料、液体、气体的全能输送方案

矿山行业:尾矿、矿石输送中,管道内壁的高铬合金层可抵御尖锐颗粒的反复冲击。

水泥行业:熟料粉体输送时,复合工艺减少粉尘附着与磨损,降低堵管风险。

港口行业:散货装卸中,管道的耐腐蚀性能延长使用寿命,减少因海水腐蚀导致的更换成本。

化工行业:酸碱液体输送场景下,材料稳定性保障安全,避免泄漏事故。

三、全生命周期成本控制:耐磨管道如何为企业降本增效

1. 降低更换频率:延长管道使用寿命

传统管道因磨损或腐蚀需每年更换,而济南韶欣耐磨管道通过高铬合金堆焊层,使用寿命可延长至传统管道的3倍以上。以某水泥厂为例,更换耐磨管道后,年维护成本降低40%,停机时间减少60%。

2. 减少停机损失:快速安装与维护设计

模块化结构:管道采用法兰连接或快速接头设计,安装效率提升50%。

现场可修复:局部磨损后,可通过堆焊工艺现场修复,无需整体更换。

轻量化设计:相比传统铸石管道,重量减轻30%,降低运输与吊装成本。

3. 性价比优势:初期投资与长期收益的平衡

尽管耐磨管道初期成本略高于普通管道,但其免维护周期长、更换频率低的特点,使得全生命周期成本显著降低。以某港口输送系统为例,使用耐磨管道后,5年综合成本较传统方案节省25%。

四、安装与维护指南:如何最大化耐磨管道的性能优势

1. 安装注意事项

基础处理:确保支架水平,避免管道因受力不均导致变形。

焊接规范:采用氩弧焊等低热量焊接工艺,防止堆焊层开裂。

密封检查:安装后需进行压力测试,确保无泄漏风险。

2. 日常维护建议

定期检查:每3个月检查管道连接处及外壁腐蚀情况。

磨损监测:通过测厚仪监测堆焊层厚度,预判更换时机。

清洁保养:定期清理管道内积料,避免磨损加剧。

3. 故障处理方案

局部磨损:采用堆焊工艺现场修复,24小时内恢复使用。

腐蚀穿孔:切割损坏段并更换新管段,无需整体系统停机。

五、行业应用案例:济南韶欣耐磨管道的实际效能验证

某大型矿山尾矿输送系统:原使用铸石管道,年更换成本超50万元。更换耐磨管道后,年维护成本降至15万元,输送效率提升**%。

某沿海水泥厂熟料输送线:因海风腐蚀导致管道频繁泄漏,改用耐磨管道后,连续运行18个月无故障,年节省停机损失超**万元。

某港口散货装卸系统:高铬合金堆焊层抵御铁矿石冲击,管道寿命从1年延长至4年,综合成本降低**%。

六、以技术创新驱动工业输送升级

济南韶欣耐磨管道通过高铬合金堆焊复合工艺,重新定义了工业输送系统的性能标准。其定制化设计、全场景适配、高性价比的特点,不仅解决了传统管道的痛点,更以全生命周期成本优化的视角,为企业提供了可持续的输送解决方案。在工业4.0时代,选择耐磨管道不仅是设备升级,更是对生产效率与成本控制的前瞻性投资。